3D Kamera ersetzt manuelles Greifen und spart Platz

Wie ein manueller Montageprozess zuverlässig automatisiert und die benötigte Stellfläche minimiert wurde.

„Neben der Unterstützung der Produktion und Wartung besteht ein großer Teil meiner Aufgabe darin, durch die Integration von Automatisierungslösungen für potenziell gefährliche Prozesse kontinuierliche Verbesserungen zu erzielen“, sagt Charles Cummings, einer der Controls and Automation Engineers beim Sandgussspezialisten Grainger & Worrall.

Einer dieser „potenziell gefährlichen“ Prozesse ist nun reibungslos automatisiert: Das Be- und Entladen großer, noch heißer Aluminiumgussteile in eine Vibrationsentkernungsmaschine (d. h. eine Vibrationsmaschine, die zum Entfernen von Innenkernen – in der Regel aus Sand bestehend – aus Metallgussteilen verwendet wird). Früher wurde dieser unfallträchtige Prozess von Arbeitern mit Gabelstaplern durchgeführt.

Ein KUKA KR300 mit einer Reichweite von 2700 mm, der an eine Siemens 1214 SPS angeschlossen und mit einem umfunktionierten Robotergreifer aus einem pneumatischen System ausgestattet ist, wurde aufgerüstet (und deutlich verstärkt!), um diese massiven Teile handhaben zu können.

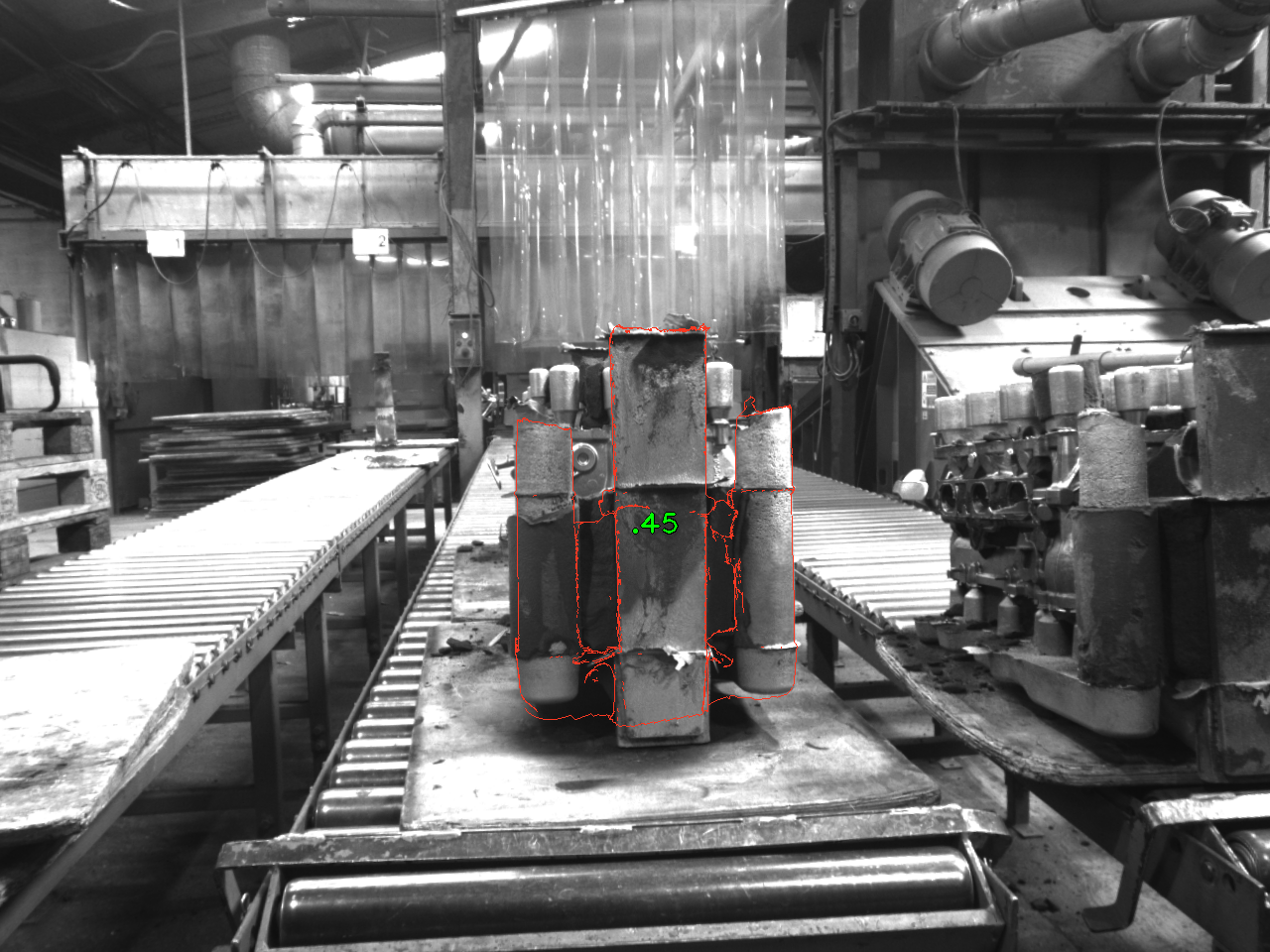

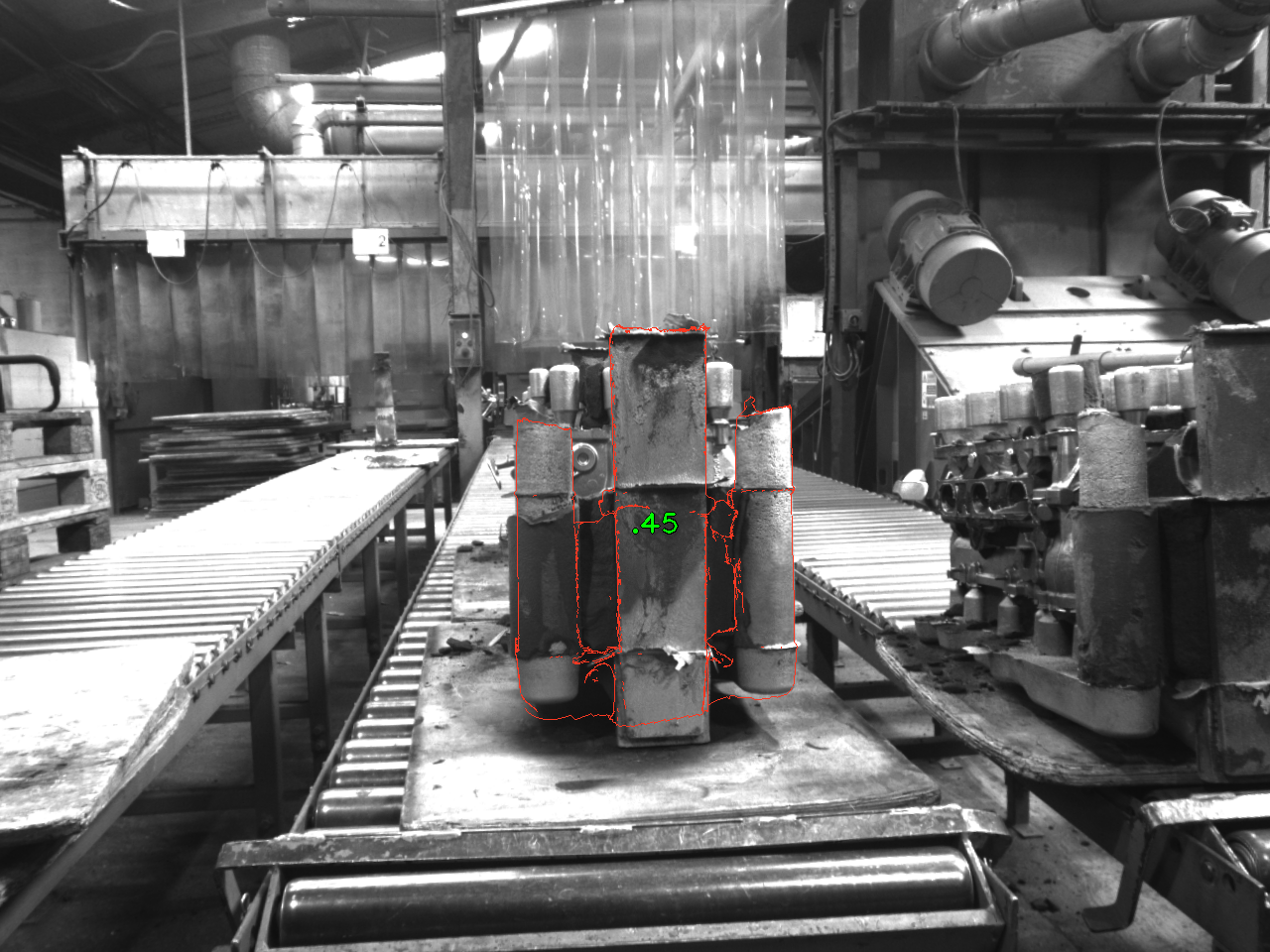

Wenn die Aluminiumgussteile auf einem Förderband zum Einsatzort transportiert werden, befinden sie sich nicht immer in einer exakt wiederholbaren Position. Daher war Cummings und seinem Team sofort klar, „dass wir eine Möglichkeit brauchten, mit der ein Roboter die Teile buchstäblich SEHEN kann, damit er sie präzise aufnehmen kann“.

Ihre Suche nach robuster Hardware (die einer anspruchsvollen industriellen Umgebung standhält) und benutzerfreundlicher Software (für deren Verwendung keine Masterclass in Robot Vision nötig ist) führte sie zu Roboception.

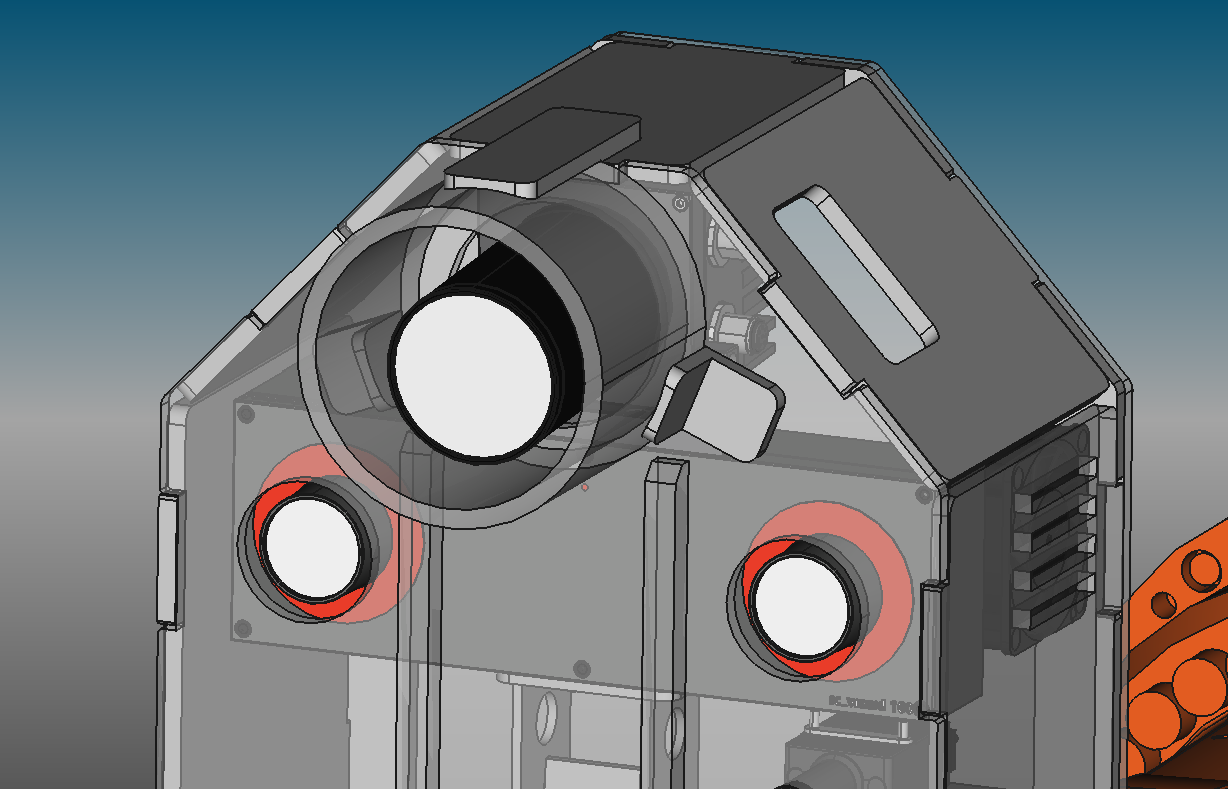

Das System wurde mit einer kompletten Bildverarbeitungslösung ausgestattet, die es ermöglichte, die Teile schnell, genau und wiederholt zu erkennen: Ein rc_visard 160m und ein rc_randomdot-Projektor wurden in einem schützenden Metallgehäuse untergebracht und am Ende des Roboterarms montiert.

Die Sensoren wurden zur Datenverarbeitung an einen rc_cube angeschlossen, für den Erkennungsprozess wird die rc_reason CADMatch-Software genutzt.

Da keine CAD-Modelle der Gussteile verfügbar waren, stellte das Team 3D-Scans seiner Objekte für das Trainieren der Software zur Verfügung – ansonsten wurde genau das gleiche Verfahren angewendet, das normalerweise für CAD-Modelle verwendet wird.

Cummings und sein Team waren nicht nur von der Qualität der Hardware und der benutzerfreundlichen Bedienung beeindruckt. Sie schätzten auch die konstruktive Zusammenarbeit mit dem Team von Roboception. Dessen fundierte Erfahrung und offene Weitergabe von Wissen und Hintergrundinformationen haben das Vertrauen des Kunden in die Bildverarbeitungslösung weiter verstärkt:

„Die Einbindung eines 3D-Bildverarbeitungssystems, das den Roboter beim Aufnehmen und Platzieren unserer Teile steuert, war eindeutig die eleganteste Lösung für unser Problem, und die Zusammenarbeit mit dem Team von Roboception bei diesem Projekt war definitiv eine bereichernde Erfahrung“, sagt Cummings. Und er bestätigt, dass Roboception sicherlich die erste Wahl für mehrere zukünftige Roboteranwendungen zum Aufnehmen und Platzieren sein wird, die er derzeit evaluiert.

In den ersten acht Monaten des Betriebs hat Grainger & Worrall über 25.000 Teile mit einer durchschnittlichen Geschwindigkeit von 16 Gussteilen pro Stunde verarbeitet – was einer Produktionssteigerung um ~37 % entspricht.

Grainger & Worrall ist weltweit führend in der Entwicklung und Innovation von Gussteilen und hat sich auf die Entwicklung bahnbrechender Sandgusslösungen und die Revolutionierung der Produktentwicklung spezialisiert.

Die Welt verlangt nach immer leichteren und effizienteren Antriebsmitteln, und das Unternehmen trägt mit seinem fast 75-jährigen Know-how dazu bei, diesen Trend voranzutreiben.

Der Sensor rc_visard 160 wird zwar in der Regel über einem Arbeitsbereich montiert, kann aber auch an einem Roboter angebracht werden, wenn (wie in diesem Fall) die Objekte und die Umgebung relativ groß sind.

Das rc_reason CADMatch-Modul stützt sich auf die CAD-Daten eines Objekts – oder, wie in diesem Fall, auf 3D-Scans. Nach dem Trainieren kann es problemlos mit Änderungen der Position und Ausrichtung des Objekts umgehen.

Der rc_cube IPC führt das CADMatch-Modul aus, verbessert die Gesamtleistung in industriellen Anwendungen, die eine schnelle Bildverarbeitung erfordern, und erhöht dank des UserSpace die Flexibilität des Systems.

Wie ein manueller Montageprozess zuverlässig automatisiert und die benötigte Stellfläche minimiert wurde.

Wie ein Hochleistungs-Bildverarbeitungssystem die Performanceprobleme einer Roboterzelle für automatisiertes Bestücken löste

Wie das Hinzufügen einer Bildverarbeitungskomponente präzises Pick-und-Place für die automatisierte Maschinenbestückung mit über 100 verschiedenen Teilen ermöglicht

Wie ein Vorserienprodukt zur Kernkomponente einer preisgekrönten Intralogistiklösung für automatisiertes Picken wurde

Möchten Sie herausfinden, ob unser Portfolio für Ihre Robotikanwendung geeignet ist? Vereinbaren Sie einfach eine kostenlose Machbarkeitsstudie und lassen Sie sich unsere Produkte live vorführen.

Möchten Sie unsere Sensoren und Softwarelösungen ausprobieren? Mit unserer Try-&-Buy-Option haben Sie die Möglichkeit, ein Produkt zu testen, bevor Sie eine finale Entscheidung treffen.